木紋型鋼瓦木紋型鋼瓦是以鍍鋁鋅鋼板為基層,表面覆著經(jīng)高溫陶化上色工藝的...

木紋型鋼瓦木紋型鋼瓦是以鍍鋁鋅鋼板為基層,表面覆著經(jīng)高溫陶化上色工藝的... 諾森型多彩蛭石瓦諾森型多彩蛭石瓦外形美觀,顏色多樣,造型立體美感,并具有石頭...

諾森型多彩蛭石瓦諾森型多彩蛭石瓦外形美觀,顏色多樣,造型立體美感,并具有石頭... 瀝青銅瓦產(chǎn)品系列瀝青銅瓦系列產(chǎn)品是一種經(jīng)工藝多層高壓復合而成的銅板面層瀝青瓦...

瀝青銅瓦產(chǎn)品系列瀝青銅瓦系列產(chǎn)品是一種經(jīng)工藝多層高壓復合而成的銅板面層瀝青瓦... 彩砂金屬瓦彩砂掉落肯定會影響到彩石金屬瓦的壽命,眾所周知的鋼板只是一個...

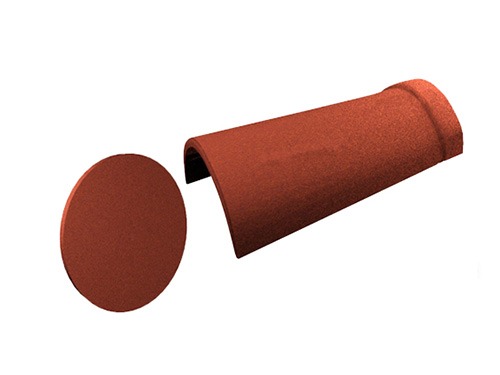

彩砂金屬瓦彩砂掉落肯定會影響到彩石金屬瓦的壽命,眾所周知的鋼板只是一個... 弧形脊瓦弧形脊瓦通俗的講是屋脊上的瓦,就適應性而言可以理解為同一部分...

弧形脊瓦弧形脊瓦通俗的講是屋脊上的瓦,就適應性而言可以理解為同一部分...1.改進金屬型尺寸精度。金屬型導熱性好,散熱快,可以細小、致密的結晶組織,提高鑄件的力學性能。表層附近的金相組織細密,為了減少銅瓦的加工余量,盡量保留表層附近的金相細密組織層, 提高鑄造金屬型的尺寸精度。由于用純加工的辦法制造金屬型是很復雜的,也很困難,同時也不經(jīng)濟。只有用鑄造成形的辦法生產(chǎn)金屬型內(nèi)腔,內(nèi)腔的形狀就是銅瓦毛坯的外形。這就是用到兩次鑄造手段生產(chǎn)出銅瓦毛坯。其間 解決好兩次鑄造尺寸的變化。 先,按照銅瓦毛坯各部尺寸計算生產(chǎn)銅瓦的金屬型毛坯的木模應用的尺寸。利用木模型鑄造出金屬型毛坯。然后加工好金屬型,用金屬型生產(chǎn)銅瓦毛坯。測量銅瓦毛坯各部分尺寸與圖紙尺寸進行對照。以銅瓦毛坯尺寸為準,往回倒算金屬型和用來生產(chǎn)金屬型的木模型應用的尺寸。這個過程至少進行兩次才能銅瓦毛坯尺寸符合我們的要求。經(jīng)過反復試驗尺寸合格的銅瓦毛坯。為了粗糙度,提高表面質量。我們采用以下措施:A.金屬型毛坯砂型兩次刷涂料,上窯前一次,出窯后一次。B.專人負責刷金屬型內(nèi)表面涂料。金屬型內(nèi)表面應干凈無銹無殘余涂料,刷涂料要均勻,厚度在0.2-0.3mm之間。C.刷金屬型涂料要均勻,刷的過程中要不斷攪拌涂料,以免發(fā)生沉淀。D.刷好涂料后,用刮刀將金屬型面和表面清理干凈,才能合箱。

2.為了銅瓦的尺寸和表面粗糙度,金屬型表面要選用涂敷性、耐火性 的涂料。以前用機油、石墨粉涂料,它使鑄件有表面不太光潔,主要是成本較低。現(xiàn)在我們采用酒精、松香涂料。 次刷涂前,為防止涂料不易粘附,我們對金屬型表面進行了噴砂處理。

3.為了銅瓦的內(nèi)在致密度,調(diào)整銅瓦的成分為錳12%、鋁7%、鐵3%。在熔煉、澆注過程中,減少鋁含量可以減少鋁在凝固時的偏析,減少縮孔的傾向,提高內(nèi)在致密度。

4.提高熔煉質量。這種合金含有 數(shù)量的鋁。在熔煉過程中, 嚴格控制熔煉速度和銅液溫度,避免氧化。現(xiàn)在利用吹氬凈化的辦法除掉銅液中氣體和一部分雜物,銅液的純凈度。其次進行仔細的脫氣,減少氣孔、針孔,特別是防止氫脆。當鑄件含氫量高時,在使用溫度較高時,氫會析出,使鑄件產(chǎn)生微裂紋,在外力作用下會逐漸產(chǎn)生大裂紋。所以在加金屬料熔化前先加精煉劑、覆蓋劑。熔煉出爐后用木炭覆蓋,防止銅液吸入氣體,減少銅液中的含氣量。另外要特別嚴格控制錳、鐵含量,尤其是錳對銅瓦的抗壓強度和抗沖擊韌性影響較大。所以應采取 合理的配料辦法,合金成分穩(wěn)定。采用的措施有(1)由于熔煉時合金要有燒堝,為了合理控制合金成分,我們多次統(tǒng)計,搞清了錳、鋁、鐵三元素的燒損率。(2)由于熔煉時要用到 比例的廢銅,而且廢銅的成分差別較大,如果分類不仔細,容易造成合金成分的波動。我們把廢銅按相同成分進行分類存放(以往按相似成分進行分類存放),了合金成分的穩(wěn)定。

5.采取 合理的鑄造工藝。(1)改進現(xiàn)有的澆注系統(tǒng),采用反澆口銅液充型平穩(wěn),避免鑄件夾渣和鑄件的順序凝固。采用 合適的冒口形狀和尺寸 鑄件的順序凝固。澆注后視收縮情況進行點注補縮。控制好澆注時銅液和鐵模的溫度,鑄件的表面粗糙度、表面質量及內(nèi)在質量。(2)金屬型本身不透氣,如果內(nèi)型腔排氣不良,會造成澆注不足和氣孔等缺陷。雖然我們改良了澆冒口系統(tǒng)的設置,考慮了合金液體平穩(wěn)的充滿鑄型,使空氣順序地從冒口排出。所以金屬型中的這些地方,應設在特種排氣措施。我們在分型面上開出深0.4--0.6mm,寬10mm的扁縫,順利的解決了金屬型的排氣問題。(3)保持金屬型澆注時溫度在100攝氏度到150攝氏度之間,由于金屬型有較強的冷卻作用,如果模溫過高,則結晶速度慢,鑄件容易產(chǎn)生縮松,保持 的溫度,以達到理想的鑄件結晶結構。(4)銅液脫氧時加入少量稀土銅加強脫氧和孕育效果, 細化晶粒。